現在、サントリービール工場は、国内に生産工場を ・武蔵野ビール工場 ・京都ビール工場 ・熊本ビール工場 ・利根川(群馬)ビール工場、見学不可 と、もっており上記の3施設が見学可能となっています。 |

府中市にある武蔵野ビール工場の見学に行ってきました。最寄駅は 西武多摩川線の「是政駅」、南武線の「府中本町駅」「分倍河原駅」辺りに なると思います。 |

「分倍河原駅」のみ無料のシャトルバスが30分毎に出ているようです。 工場敷地内の見学口の直ぐ門前まで運んでくれるので、年配の方も安心です。 |

見学には事前の予約が必要になります。電話もしくは、HPから のインターネット経由の予約も可能です。もちろん土日曜が混む傾向にあるようですが、 平日なら比較的空いているので、当日の直接電話でヒョコッと組み込んでくれたりします。 ホームページは(サントリービール工場)(見学)で検索すればHITすると 思います。見学についての大まかな流れは、以下の通りです。 シアター上映、サントリーの理念や簡単なビール製造の工程など。 ↓ ①製麦 ②仕込 ③発酵 ④貯酒 ⑤ろ過 ⑥缶・樽詰、の順で見学通路からの見学。 ↓ 出来立てビールの試飲。 見学は時間にして60分程度で、何といっても 最後のビール試飲がお楽しみの時間になるでしょう。ただし、車での来場の場合はアルコール類は 出ません。ソフトドリンクが代用になります。普段、なかなか見れない ビール工場の工程を真近に見学できるチャンスですし、 何よりも無料なのは嬉しい話です。 |

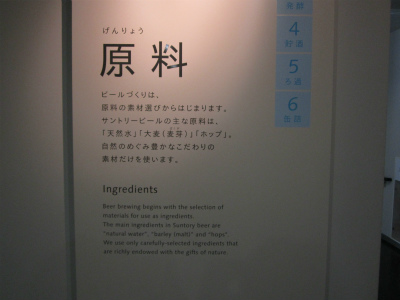

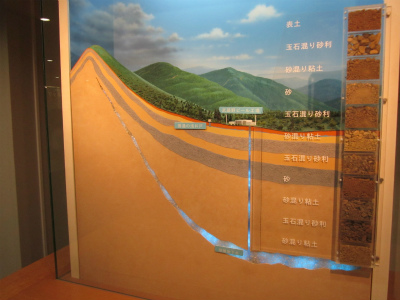

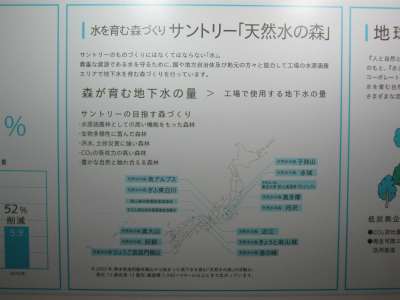

可愛らしいコンパニオンさんの引率で出発です。 各ブースで5分程の説明があり、 わからないことや聞きたいことにも快く応じてくれます。最初のブースでは、貴社のこだわりの 最たる事柄、原料について学びます。即ち、水、麦、ホップです。 (水について) サントリーの工場敷地内で深層井戸から、直で汲み上げた天然水を使用しています。 学術的に天然水とは、「特定水源の地下水のうち、ろ過、沈殿、加熱殺菌以外の物理的・ 化学的処理を行わない水」だそうで、ビールの 構成のうち90%を占めるのが水であるからこそ、原料の天然水にはこだわりがあるのだと いいます。 |

(麦について) 選び抜かれた二条麦芽を発芽させ、適度な芽が出たところで乾燥させ根を取り除き「麦芽」 をつくります。粒をそろえることで、均一な旨みを引き出すのだといいます。 『本日は皆様に、この麦芽の粒をご用意しました。 どうぞ、お手に取って2~3粒を噛み砕いてくださいませ』 初めて我が手の上に乗った麦芽、というシロモノの数粒。 見た限りでは、ああ、これが麦芽か。という普遍的感想しか生まれませんでしたが、一度、 粒を口に放込み 臼歯で磨り潰せば、何とも言えないコクのある味わいが舌一杯に広がり、 未だ見ぬ、そう山吹色のこうべを垂れた穂先と、 大地を凪く優しい風とが織り成す、大平原の情景 が脳内で鮮やかに再現されたのでした。・・・これが、ダイヤモンド麦芽か! ああ、幸せな余韻。なり! |

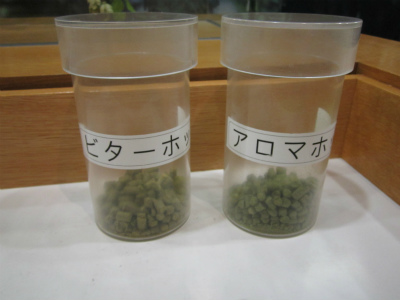

(ホップについて) ビールに独特の苦味を付加させ、泡立ちや香りにも欠かせない要素を成すのが ホップです。ザ・プレミアム・モルツにおいては、厳選したアロマホップのみ を使用しているそうです。 『今日は、ビターホップとアロマホップの2種類を用意致しました。 どうぞ、筒から香りを嗅ぎ比べてみてくださいませ』 |

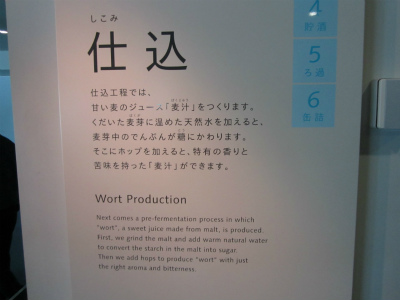

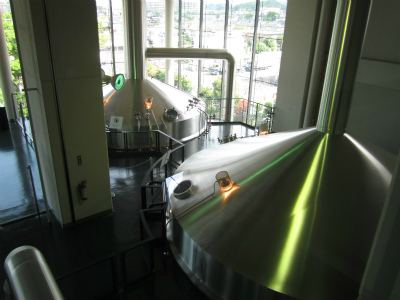

(仕込について) 砕いた麦芽に天然水を加え適度な温度にすると、デンプンが糖に変わります。その後、ホップ を加え煮沸し、香りと苦味を持った「麦汁」をつくります。 当エリアは、タンクの中を密閉小窓から覗き込むことが できます。煮沸を行う窯は常時高温である必要から 外気を介し熱気が伝わり、また周囲には麦汁の仄かな甘い香りが漂っていました。 |

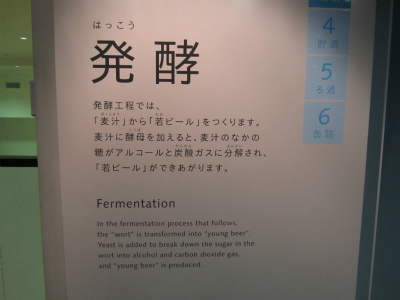

(発酵について) 麦汁に酵母を加え低温で発酵させる行程です。酵母は麦汁を糖、アルコール、 炭酸ガスに分解し、その後7日 ほどで5%アルコール飲料「若ビール」を造り上げます。 |

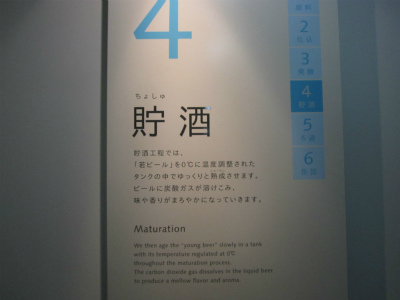

(貯酒について) 若ビールをさらに熟成させる行程です。ビールに炭酸ガスが溶け込むとオリが沈み、 徐々に味や香りがまろやかになります。 見学通行路のタンクは過去に使用していた物の陳列ですが、ガラス張りの奥には 現役で活躍しているタンク群が並んでいました。今まさに、美味しくなる為に若きビール達は ジッとその中で臥龍の如く静かに時間(とき)を刻んでいるのです。 |

(ろ過について) 成熟を終えたビールからオリや役目を終えた酵母を完全に取り去る行程です。 |

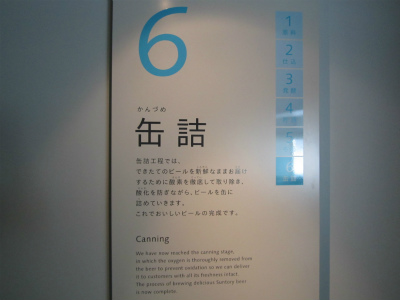

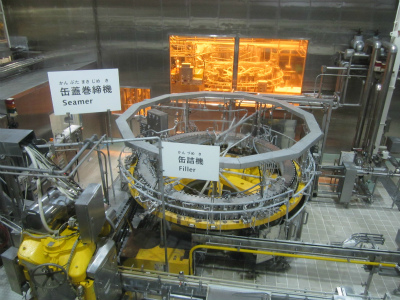

(缶詰について) 出来上がったビールを美味しくお客様の口に届ける為の最後の行程です。 缶への封入の際に、品質の低下をもたらす‘酸素’の混入を防ぐ工夫がされています。 注入の前に一瞬、缶内に炭酸ガスを吹き込み即座に液体を注ぎ、その後、 素早く封をするのだそうです。 写真の手前の機械(説明札が立つモノ)は見本ですが、奥のオレンジ色に光った部屋では 実際に缶詰機が作動しており、ライブカメラを介し 見学路の別モニターで、生の実況を観察することができます。 あの、よくビール のCMに出てくる缶が一列になって、凄いスピードで運ばれるシーンです。 あの疾走感は一切の嘘偽り無く、コンベアもあのままのスピードであり 工場内の当たり前の景観なのだそうです。想定される生産量もやはり莫大なものであり、 実際、武蔵野工場で生産される1day最大本数は100万本に上るとのことです。 機械オートによる大量生産のように思われがちですが、最終的には人間の舌 によるチェックがあり、ソムリエのような 味見職員が居て、国内4つの工場で味の差異が発生しないように 微妙な味や苦味を統一する厳しい管理を布いているといいます。ここら辺にくると、もう職人技ですね。 鮮度の保障と徹底的な品質管理に合格したものだけが市場に流通し、 我々一般人の喉を潤すわけです。いやはや、頭の下がる思いです。 |

工場内は徹底的な衛生管理がされています。総じて、会社自体の 環境意識も高くエコサイクル等の取り組みも盛んなようです。ゴミ箱の分別は社内30種類に 及び、武蔵野工場においては20年以上も府中市の路上清掃や、多摩川の清掃などの地域美化活動を行って きたといいます。 青い制服に身を包むコンパニオンさんは胸を張って言います。 『この制服もペットボトルの再利用からできているんですよ!』 |

最後はお待ちかねの試飲です。出来立てのザ・プレミアム・モルツです! やっぱり美味しいですね~。チョッとした小袋アラレのおつまみも出してくれました。 3杯までの御代りが可能で、飲干したら次杯は普通のモルツを注いでもらい味比べが出来たりします。 試飲場には1卓10人ほどが座れる丸テーブルが4つ有りまして、 ツアーの最高同行人数は40人ということに成りますが、 本日は10人くらいの 小所帯で、同行参加者の皆さんは2杯3杯と見事な飲みっぷりでした。 結果、ヘベレケになって しまい、他人同士の間柄でしたが 酔いも手伝って、皆さん気兼ね無く歓談に華を咲かせていました。もちろん、 車運転の方にはジュースなどのソフトドリンクが用意されています。 |

コンパニオンさんが、円卓の前に立ち「美味しいビールの注ぎ方」を、 目の前で実演してくれました。まず、グラスの口から本体を20~30cm離し、 同時にグラスも垂直に立てた状態で液体を注ぐ、のだそうです。 泡が立つ事によって酸素の侵入を防ぎ味を長持ちさせるのが目的で、 理想的な比率は(液:泡)=(7:3)だそうです。その後は好みでグラスを傾けて 注いでください、とのこと。 『このグラスで今夜にでも是非、実戦してみてください』 と、いうわけで最後にグラスのお土産まで頂きまして、只々恐縮の一言です。 施設内を1周すると、見学コースの入り口に辿り着きます。グッズの販売所もありました。 |

トップ